Фабрика пены для ванн

Пена для ванн – это, на первый взгляд, простая вещь. Но за кажущейся простотой скрывается целый комплекс химических процессов, технологических нюансов и, что немаловажно, требований безопасности. Часто люди недооценивают сложность этого производства, воспринимая его как что-то не требующее особых знаний. Я работаю в этой отрасли уже несколько лет и убедился, что это далеко не так. Мы постоянно сталкиваемся с новыми вызовами – от поиска качественного сырья до оптимизации рецептур и контроля качества готовой продукции. Этот текст – попытка поделиться некоторыми наблюдениями и практическими выводами, которые мы сделали в процессе работы.

Сырьевая база: от базовых компонентов до специальных добавок

Начнем с самого главного – с сырья. Основой пеной для ванн обычно является смесь поверхностно-активных веществ (ПАВ), воды, глицерина и различных ароматизаторов. Поверхностно-активные вещества – это ключевой компонент, определяющий пену: его тип и концентрация влияют на консистенцию, стойкость и объем пены. Чаще всего используют лаурилсульфат натрия (SLS) или его более мягкие аналоги, такие как кокамидопропилбетаин. Проблема в том, что качество SLS на рынке может сильно отличаться, и от этого напрямую зависит конечный продукт. Мы несколько раз сталкивались с поставками SLS с высоким содержанием примесей, что приводило к нестабильности пены и неприятному запаху. Поэтому выбор надежного поставщика – это критически важный этап.

Помимо основных компонентов, используются различные добавки: от консервантов и красителей до увлажняющих и смягчающих средств. Не стоит забывать и о специальных добавках, которые придают пене определенные свойства: например, увлажняющие компоненты для чувствительной кожи или антиоксиданты для защиты от воздействия окружающей среды. В последнее время наблюдается тенденция к использованию натуральных компонентов – экстрактов растений, масел, глины – что, безусловно, является положительным трендом, но и усложняет процесс разработки рецептуры.

Поиск и тестирование нового сырья – это постоянная задача. Мы регулярно проводим эксперименты с различными комбинациями ПАВ и добавок, пытаясь найти оптимальный состав, который бы соответствовал требованиям потребителей и при этом был экономически выгодным. Недавно нам удалось разработать формулу пеной для ванн на основе растительных экстрактов, которая не только обладает отличными пенообразующими свойствами, но и обладает увлажняющим и смягчающим эффектом. Это потребовало значительных усилий и времени, но результат превзошел все ожидания.

Технологический процесс: от смешивания компонентов до упаковки готовой продукции

Технологический процесс производства пены для ванн относительно прост, но требует строгого контроля на каждом этапе. В общих чертах он выглядит следующим образом: сначала происходит смешивание всех компонентов в определенной последовательности. Важно соблюдать температурный режим и порядок добавления ингредиентов, чтобы избежать образования комков и обеспечить равномерное распределение компонентов. Затем смесь гомогенизируется до получения однородной массы. После этого продукт разливается в упаковку – обычно это пластиковые бутылки или блистеры.

Проблемы часто возникают на этапе гомогенизации. Недостаточная гомогенизация может привести к разделению фаз, нестабильности пены и ухудшению внешнего вида продукта. Мы используем высокоскоростные смесители, но все равно приходится постоянно оптимизировать параметры процесса, чтобы добиться наилучшего результата. В прошлом мы несколько раз сталкивались с проблемами, связанными с неравномерным распределением красителя, что приводило к тому, что продукт выглядел неоднородным и неэстетичным. Пришлось вводить дополнительный этап перемешивания и использовать специальные красители, которые лучше диспергируются в растворе.

Контроль качества на всех этапах производства – это обязательное условие. Мы регулярно проводим лабораторные анализы сырья и готовой продукции, чтобы убедиться в ее соответствии требованиям стандартов и спецификациям. Особое внимание уделяется контролю pH, вязкости, плотности и пенообразующих свойств. Не забываем и о микробиологическом контроле, чтобы избежать загрязнения продукта бактериями и плесенью. Мы используем современные методы анализа – спектрофотометрию, рефрактометрию, хроматографию – для получения точных и достоверных результатов.

Упаковка и логистика: сохранение качества продукта

Упаковка пены для ванн должна обеспечивать его сохранность и защиту от внешних воздействий. Обычно используется пластиковая тара – бутылки или блистеры, которые должны быть герметичными и устойчивыми к воздействию химических веществ. Важно также учитывать требования к дизайну упаковки – она должна быть привлекательной и информативной, содержать информацию о продукте, составе, способе применения и сроке годности.

Транспортировка пены для ванн требует соблюдения определенных правил. Не допускается воздействие высоких температур, прямого солнечного света и механических повреждений. Мы используем специальные термоизолированные контейнеры для транспортировки продукта в жаркую погоду. Важно также учитывать требования к перевозке химических веществ, чтобы избежать аварийных ситуаций. Недавно мы столкнулись с проблемой, когда товар при транспортировке был поврежден из-за неправильной упаковки, что привело к потере части партии. Пришлось пересмотреть процесс упаковки и внедрить новые стандарты контроля качества.

В последнее время растет спрос на экологичную упаковку – биоразлагаемые пластики, картонные коробки, стекло. Это, безусловно, является положительным трендом, но и усложняет процесс выбора упаковки. Мы постоянно ищем новые решения, которые бы соответствовали нашим требованиям к качеству, безопасности и экологичности. Сейчас мы тестируем упаковку из переработанного пластика, что, по нашим предварительным оценкам, позволит снизить негативное воздействие на окружающую среду.

Тенденции рынка и будущее производства

Рынок пены для ванн динамично развивается. Растет спрос на натуральные продукты, органическую косметику и продукты без парабенов и других вредных добавок. Появляются новые виды пены для ванн – с добавлением витаминов, антиоксидантов, эфирных масел. Наблюдается тенденция к персонализации продуктов – разработке формул, которые соответствуют индивидуальным потребностям потребителей. Мы видим будущее производства пены для ванн в разработке инновационных формул, использовании экологически чистых материалов и внедрении современных технологий.

Автоматизация производственных процессов – это неизбежный тренд. Мы постепенно внедряем автоматизированные линии розлива и упаковки, что позволяет повысить производительность и снизить затраты. Кроме того, автоматизация позволяет снизить вероятность ошибок и обеспечить более стабильное качество продукции. В долгосрочной перспективе планируем внедрить систему 'свободного потока' (continuous manufacturing), что позволит значительно повысить эффективность производства и снизить затраты на логистику.

Важным фактором успеха является постоянное развитие и повышение квалификации персонала. Мы регулярно проводим обучение для сотрудников, чтобы они могли осваивать новые технологии и методы работы. Создание комфортных условий труда и мотивация сотрудников – это также важные факторы, которые влияют на производительность и качество продукции. Мы понимаем, что успех компании зависит от нашей команды, и поэтому вкладываем значительные средства в ее развитие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

【Роскошный SPA-набор】Подарочный набор для купания с изысканным ароматом (гель для душа + шампунь + лосьон для тела + дезодорант) Прямые поставки с завода. Возможность индивидуального заказа.

【Роскошный SPA-набор】Подарочный набор для купания с изысканным ароматом (гель для душа + шампунь + лосьон для тела + дезодорант) Прямые поставки с завода. Возможность индивидуального заказа. -

Эксклюзивный мужской банный набор в подарочной коробке : лак для волос + воск для волос + масло для бороды + щетка для бороды , изысканная подарочная упаковка , высококлассная атмосфера , подходит для парня/мужа/отца

Эксклюзивный мужской банный набор в подарочной коробке : лак для волос + воск для волос + масло для бороды + щетка для бороды , изысканная подарочная упаковка , высококлассная атмосфера , подходит для парня/мужа/отца -

150 г цветной соли для ванн – кристаллы гималайской минеральной соли.

150 г цветной соли для ванн – кристаллы гималайской минеральной соли. -

Детский 3-в-1 шампунь-гель для душа + кондиционер 780 мл | Натуральная бесслезная формула | 4 аромата на выбор (яблоко/ваниль/роза/морская соль) | 2-в-1 для купания младенцев

Детский 3-в-1 шампунь-гель для душа + кондиционер 780 мл | Натуральная бесслезная формула | 4 аромата на выбор (яблоко/ваниль/роза/морская соль) | 2-в-1 для купания младенцев -

【Классическая лаванда】Роскошный набор для купания 5 предметов | Гель для душа + пена для ванны + лосьон для тела + соль для ванны + губка-мочалка | Расслабление и стойкий аромат

【Классическая лаванда】Роскошный набор для купания 5 предметов | Гель для душа + пена для ванны + лосьон для тела + соль для ванны + губка-мочалка | Расслабление и стойкий аромат -

![[Опт/Индивидуальный заказ] Набор ароматных бомбочек для ванны с сухоцветами | 30г бомбочек с растительными маслами | Разноцветные варианты (лаванда/роза/кокос-мята и др.) | Подарочные наборы для отелей и SPA](https://cdn.cnyandex.com/s051miu/uploads/2-8.jpg) [Опт/Индивидуальный заказ] Набор ароматных бомбочек для ванны с сухоцветами | 30г бомбочек с растительными маслами | Разноцветные варианты (лаванда/роза/кокос-мята и др.) | Подарочные наборы для отелей и SPA

[Опт/Индивидуальный заказ] Набор ароматных бомбочек для ванны с сухоцветами | 30г бомбочек с растительными маслами | Разноцветные варианты (лаванда/роза/кокос-мята и др.) | Подарочные наборы для отелей и SPA -

Рождественский сюрприз-бокс с набором для душа, креативный 12-секционный бокс в виде телефонной будки, ароматный подарочный набор для ухода

Рождественский сюрприз-бокс с набором для душа, креативный 12-секционный бокс в виде телефонной будки, ароматный подарочный набор для ухода -

![[Изысканное путешествие] Персонализированный набор для ухода за руками от Яндекс.Платформы | Крем для рук 60 мл + пилочка для маникюра | Мини-подарочная коробка с индивидуальным логотипом](https://cdn.cnyandex.com/s051miu/uploads/BH-2404-051-green.jpg) [Изысканное путешествие] Персонализированный набор для ухода за руками от Яндекс.Платформы | Крем для рук 60 мл + пилочка для маникюра | Мини-подарочная коробка с индивидуальным логотипом

[Изысканное путешествие] Персонализированный набор для ухода за руками от Яндекс.Платформы | Крем для рук 60 мл + пилочка для маникюра | Мини-подарочная коробка с индивидуальным логотипом -

![[Опт/Индивидуальный заказ] Набор ароматных таблеток для душа с сухоцветами | 30г бомбочек с эфирными маслами | Разные цвета (лаванда/роза/кокос-мята и др.) | Подарочные наборы для отелей и SPA](https://cdn.cnyandex.com/s051miu/uploads/2-6.jpg) [Опт/Индивидуальный заказ] Набор ароматных таблеток для душа с сухоцветами | 30г бомбочек с эфирными маслами | Разные цвета (лаванда/роза/кокос-мята и др.) | Подарочные наборы для отелей и SPA

[Опт/Индивидуальный заказ] Набор ароматных таблеток для душа с сухоцветами | 30г бомбочек с эфирными маслами | Разные цвета (лаванда/роза/кокос-мята и др.) | Подарочные наборы для отелей и SPA -

Оптовый горячий набор для купания для женщин – 75 мл гель для душа + 85 мл лосьон для тела + 30 мл массажное масло + маска для глаз, подарочная упаковка в многоугольной коробке для переноски, возможна нанесение логотипа, прямые поставки с завода

Оптовый горячий набор для купания для женщин – 75 мл гель для душа + 85 мл лосьон для тела + 30 мл массажное масло + маска для глаз, подарочная упаковка в многоугольной коробке для переноски, возможна нанесение логотипа, прямые поставки с завода -

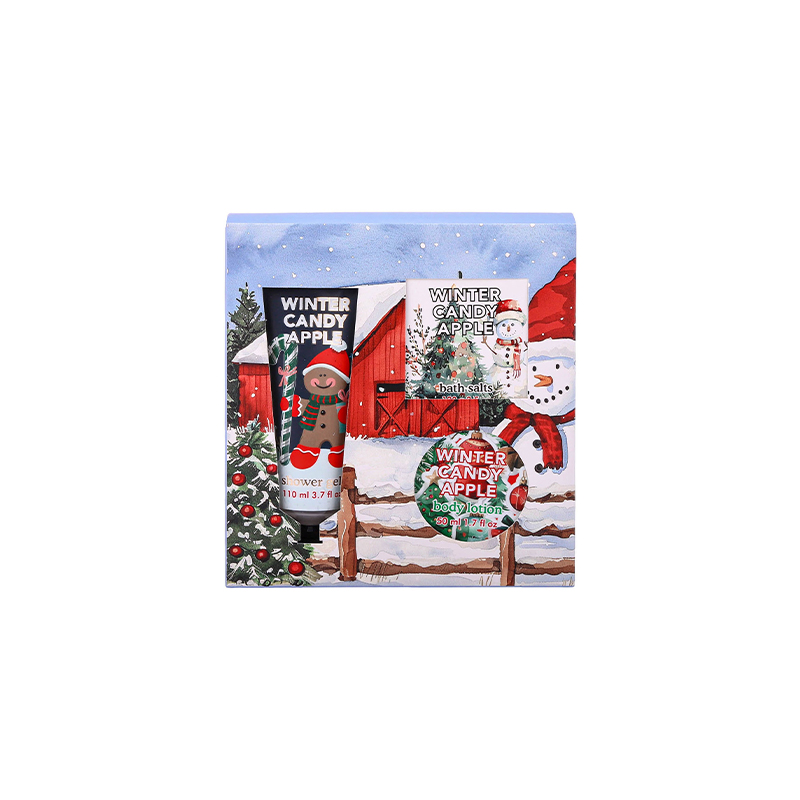

Лимитированный рождественский набор для душа (3 предмета) — сладкий праздничный уход, теплый элегантный подарок

Лимитированный рождественский набор для душа (3 предмета) — сладкий праздничный уход, теплый элегантный подарок -

Лимитированный рождественский набор для душа, подарочная коробка с ручкой, праздничный набор — ароматическая коллекция из 5 предметов

Лимитированный рождественский набор для душа, подарочная коробка с ручкой, праздничный набор — ароматическая коллекция из 5 предметов

Связанный поиск

Связанный поиск- набор шампунь и кондиционер

- Китайский производитель пенных ванн

- Фабрика года аромата в Китае

- Магазин шампуней кондиционеров и масок для волос

- roshe мытье тела из Китая

- Производитель подарочных наборов для ванны и тела

- Китайский производитель гелей для душа Zinovit

- Увлажняющие масла для тела из Китая

- Наборы лосьонов для тела из Китая

- Фабрика шариков для душа

![[Женский банный набор премиум-класса] Увлажняющий гель для душа + Питательный лосьон для тела | Простая портативная подарочная коробка, праздничный подарок, возможность нанесения логотипа](https://cdn.cnyandex.com/s051miu/uploads/1728632158687.jpg)